Tytuł to parafraza zakończenia jednego z Sonetów Krymskich Adama Mickiewicza – „Stepy Akermańskie”. Nasz wieszcz, tęskniąc za Litwą chciał usłyszeć wołanie wzywające go do powrotu. Słyszał lecące żurawie, słyszał motyla kołyszącego się w trawie, lecz głosu Litwy nie dosłyszał. Tym, nieco poetyckim, wstępem chciałbym nawiązać do problemu, którym bezpośrednio się nie zajmuję, jednak z którym stykam się w swoich działaniach, a właściwie przed ich rozpoczęciem.

Jest nim czas oczekiwania, a właściwie czas wyczekiwania na właściwy – zdaniem decydentów – moment, w którym należałoby podjąć działania doskonalące w firmie. Rozmawiam z menedżerami firm przedstawiając możliwości i opcje udoskonalenia procesów realizowanych w ich zakładach. Uzyskuję (nie zawsze) pozytywny feedback, prawdziwe zainteresowanie, a nawet entuzjazm i… dość często nic się nie dzieje.

Zapomnienie po fazie entuzjazmu

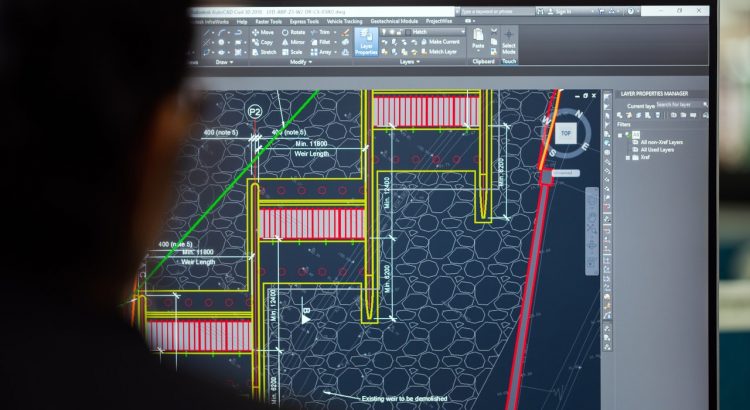

W Lean Management jednym z głównych celów jest skrócenie lead time’u, czyli czasu przejścia przez cały proces, czy to produkcyjny, czy usługowy, a nawet projektowy. Skupiamy się, jako doradcy, na wskazanych procesach, analizując je różnymi metodami. Moja ulubiona jest Value Stream Mapping – Mapowanie Strumienia Wartości. Niestety często nasza praca zaczyna się w niewłaściwym momencie. Po fazie entuzjastycznego zainteresowania prezesi, dyrektorzy wyraźnie słyszą „lecące żurawie” (bieżący natłok zadań do realizacji) i motyle kołyszące się w trawie (sezon w pełni, problemów dużo), czyli po prostu wracają mentalnie do stanu sprzed rozmowy ze mną. Widzą to, co stanowi bieżący problem, mają opóźnienia i nie chcą do tego dokładać domniemanych opóźnień związanych z wdrożeniem zmian, przypominają sobie szereg niepowodzeń, gdy sami, lub przy asyście z zewnątrz, próbowali bezskutecznie wdrożyć usprawnienia. W psychologii taki stan nazywa się ruminacją, przeżuwaniem wspomnień, skupianiem się na nich. To ogromnie studzi zapał, rodzi wątpliwości, skłania do „głębokiego namysłu”.

Mija tydzień, mija kolejny, i jeszcze jeden. Na pytanie: „kiedy zaczynamy?” otrzymuję odpowiedzi w stylu: „po sezonie”, „po Nowym Roku” (wariant – „za rok”, jeżeli pytam w pierwszej połowie roku), „kiedy uporami się z przeterminowanymi zamówieniami”, „gdy Zarząd podejmie decyzję” (przerzucanie odpowiedzialności na jakieś grono osób), itp. Jedźmy, nikt nie woła, czyli działajmy jak dotychczas.

Czy jesteśmy w stanie odzyskać stracony rok?

Czas to niezaprzeczalna wartość, której nie można odzyskać, o ile się go utraci. Każdy dzień bez poważnego podejścia do doskonalenia procesów to wymierne straty dla firmy. Opóźnienie wprowadzenia zmian może kosztować przedsiębiorstwo nawet upadek. Jak mawiał Deming: „zmieniać się nie musisz, przetrwanie nie jest obowiązkowe”. Rozumiem, choć nie akceptuję, powody takiego zwlekania. Po pierwsze, opór przed zmianą, a właściwie przed nieznanym. Po drugie – lęk przed wysiłkiem, by wejść na górkę i spojrzeć, co jest za nią. Logika wskazuje, że będzie „z górki”, jednak w tym miejscu pojawia się trzecia przyczyna: emocje.

Zdaniem psychologów człowiek najpierw reaguje emocjonalnie, nawet, jeżeli nie zdaje sobie z tego sprawy, a potem próbuje dopasować do tego racjonalne uzasadnienie. Góra bieżących problemów może skutecznie przerazić, a nieuświadomiona reakcja to zwykle próba zignorowania problemów z przeświadczeniem, że z czasem same znikną. Niekonsekwencja takiego podejścia, choć oczywista, jest nieuświadomiona. Lęk przed podjęciem działań doskonalących jest większy od zagrożenia stwarzanego przez nawarstwiające się problemy, które można i należy zlikwidować.

Lead time podejmowania decyzji

Gdybym mógł coś zasugerować, to w duchu ciągłego doskonalenia skrócenie lead time’u podejmowania decyzji, czyli wyznaczenie sobie krótkiego, na przykład 3-5 dni roboczych, terminu podjęcia albo odrzucenia działań doskonalących. Jeżeli przekonuje nas ich celowość, a jednak wahamy się, czy je podjąć, warto wyartykułować, i to najlepiej na papierze, wszystkie swoje obawy, lęki, które leżą u podstaw rezygnacji z ich wprowadzenia.

Punktem wyjścia takiej analizy powinno być stwierdzenie w postaci decyzji „podejmujemy działania ……………… (krótki opis jakie) od przyszłego tygodnia”. Pod tym należy wypunktować, też krótko: „Dlaczego tak” i „Dlaczego nie”. Niech to będą wszystkie argumenty, na TAK i na NIE, nawet te irracjonalne, emocjonalne, a także zewnętrzne w stosunku do sporządzającego taką analizę, w przypadku dyrektora produkcji – „sprzeciw prezesa firmy”. Niech to będą argumenty rzeczywiste i te domniemane, twarde – ile mogę stracić/zyskać, i miękkie – np. po co mi ta dodatkowa praca. Po wypisaniu wszystkich za i przeciw trzeba to spokojnie przeanalizować, najlepiej następnego dnia. Danie sobie czasu umożliwia zmianę perspektywy i nastawienia, przede wszystkim emocjonalnego. Ważne, by nie był to zbyt długi czas, wystarczą 24 godziny. Taka analiza, przeprowadzona i zwizualizowana na papierze unaoczni sensowność decyzji, która na jej podstawie zostanie podjęta.

Na koniec oddam jeszcze głos poecie: „Już mrok zapada, nigdzie drogi ni kurhanu; Patrzę w niebo, gwiazd szukam, przewodniczek łodzi;” Analiza „za i przeciw” będzie najjaśniejszą przewodniczką firmy żeglującej na coraz bardziej wzburzonym oceanie biznesu, określanym czasem jako czerwony ocean.

Henryk Metz

Czytaj więcej